產品介紹

聚氨酯夾芯板生產線(PU夾心板生產線)可分為PUR夾芯板生產線、 PIR夾芯板生產線、PU卷簾門生產線、車庫門板生產線。

生產線的產品--聚氨酯復合板是具有保溫、隔熱、隔音、阻燃、防水、輕便、環保等功能的新型墻體建筑材料,可廣泛應用于高層建筑和高級辦公樓的外墻圍護和裝飾,工業廠房、冷藏庫、凈化房及保溫貨柜等。

對泉龍聚氨酯夾芯板連續自動生產線,對車間的要求是長約120mx4mx8m.

主要組成部分

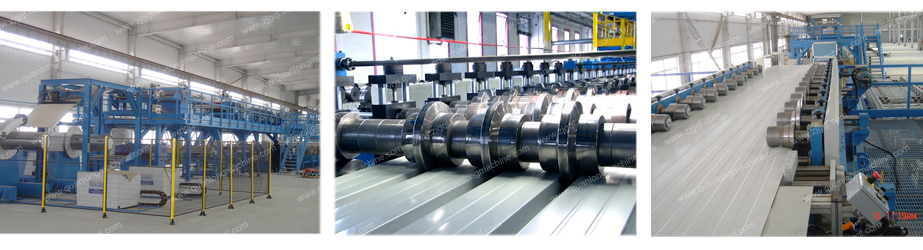

聚氨酯復合板生產線主要由開卷系統、覆膜切斷、成型機系統(帶切邊裝置)、鋼板預熱爐、高壓發泡系統、雙履帶、雙履帶加熱系統、帶鋸切割系統、自動碼垛機等設備組成。

聚氨酯夾芯板技術條件

| 長度 | 小于等于3m(基于生產速度的微小差異) |

| 寬度 | 900-1020 mm |

| 厚度 | 30-200 mm(鋼波紋不包括在內) |

原材料規格

| 鋼卷厚度 | 0.37-0.8 mm |

| 卷鋼機最大寬度 | 1250 mm |

| 鋼卷重量 | 10T |

| 鋼卷內徑為 | Φ508、Φ610 mm |

生產線技術條件

| 最大生產速度 | 6m/min |

| 生產線長度 | 約115米 |

| 生產線工作高度 | 1200mm(PU板離地面高度 |

| 泡沫放置壓力 | 150-200 bar |

| 控制系統 | 進口品牌PLC控制 |

| 總功率 | 大約300kw |

| 電壓 | 380V/3/50 Hz |

| 控制電壓 | 24V;110V;220 V |

| 供氣壓力 | 0.7 Mpa |

詳細信息

液壓放料系統

生產線包含了上、下兩臺開卷機,每臺開卷機分別由開卷架、上料小車、液壓站組成,本開卷機采用液壓懸臂漲緊式,主要用于鋼卷送料、回收。

覆膜切斷裝置

覆膜裝置在平板上粘貼薄膜,避免板材漆面損傷。

工作時,在快速驅動輥作用下,在壓型機前儲備一定的板料,當儲備的板料在成型機中行進時,位于切斷裝置的板材相對于拉刀靜止,拉刀由電機經減速機帶動,快速拉斷板材。

覆膜裝置和切斷裝置做成一體,薄膜隨板材一起切斷。

加熱系統

預熱爐加熱方式為熱空氣加熱,加熱源由客戶自己提供,可能是蒸汽、氣體、燃油…等

高壓發泡系統

生產線采用的高壓發泡系統其計量準確、穩定性高,現場環境漂浮粒少,能確保工作人員的健康。

發泡系統的功能主要是為各種原料組份(異氰酸酯、多元醇發泡劑、催化劑、阻燃劑)提供一個循環,檢測各組份的溫度和流量,并按要求對溫度和流量作補償;最后使各組份按要求比例進行混合且均勻噴出在上下兩成型鋼板之間。

雙履帶系統

雙履帶主要由上、下兩鋼履帶、左右兩側帶、模板和傳動機構組成。

上下履帶的功能主要是克服聚氨酯發泡產生的起泡壓力使其固化成形,并決定復合板厚度和生產線的速度;側帶的功能主要是克服聚氨酯發泡產生的橫向漲力,決定復合板的寬度,并在生產過程中對復合板起精確導向作用;雙履帶作為連續運行的活動模具,需避免板材畸形和表面刮傷,確保高質量的復合板材。

上下履帶的功能主要是克服聚氨酯發泡產生的起泡壓力使其固化成形,并決定復合板厚度和生產線的速度;側帶的功能主要是克服聚氨酯發泡產生的橫向漲力,決定復合板的寬度,并在生產過程中對復合板起精確導向作用;雙履帶作為連續運行的活動模具,需避免板材畸形和表面刮傷,確保高質量的復合板材。

帶鋸切割系統

帶鋸機由前輥道、計長編碼器裝置、鋸條導向回轉部件、帶鋸部件、工作臺、伸縮輥道、后輥道等組成。

帶鋸機的主要作用是根據需要的板長參數,通過計長編碼器進行自動測量,在生產線不停機的前提下,對連續的成品板進行自動切割;同時吸收切割時產生的塵埃。

帶鋸機的主要作用是根據需要的板長參數,通過計長編碼器進行自動測量,在生產線不停機的前提下,對連續的成品板進行自動切割;同時吸收切割時產生的塵埃。

冷床

成品夾芯板由輥式輸送機送至冷床冷卻,冷卻后由輥筒進入自動碼垛機.

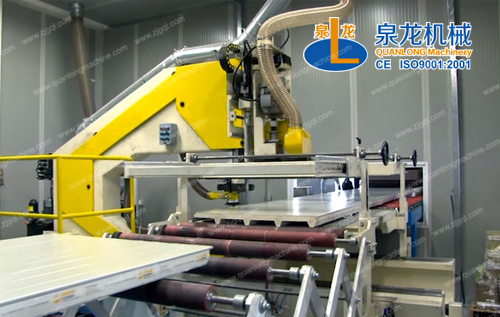

自動碼垛機

碼垛設備是把已鋸切完成的成品板材送到指定位置,機械臂會自動的完成夾心板從單張完成堆垛的裝置

電氣控制系統

用PLC和變頻器控制整個線路

打包系統

將經過碼垛機碼好的成品板材外覆塑料膜包裝好,可以防止對成品板材外表面的損壞,以便于儲存和運輸。

相關產品RELATED PRODUCTS